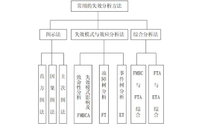

在元器件領域,F(xiàn)MEA 和 DPA 是兩種常見的失效模式和影響分析工具。雖然這兩種工具都旨在幫助團隊識別和解決潛在的問題,但它們的目的、應用和結果表達方式有所不同。本文將介紹 FMEA 和 DPA 的區(qū)別,并提供實用的建議,以幫助團隊更好地利用這兩種工具。

FMEA是一種電子元器件檢測和質(zhì)量控制方法,它的全稱是失效模式和影響分析(Failure Mode and Effects Analysis)。FMEA主要是通過對電子元器件的失效模式、影響及其嚴重程度進行分析,以預防和減少電子元器件失效所帶來的負面影響,提高產(chǎn)品的質(zhì)量和可靠性。本文匯總了一些資料,希望能夠為讀者提供有價值的參考。

FMEA(Failure Mode and Effects Analysis)失效模式與影響分析,是一種常見的風險管理工具,可以用來識別和評估系統(tǒng)、設備或產(chǎn)品中可能存在的失效模式和其對系統(tǒng)、設備或產(chǎn)品的影響,以及開發(fā)相應的糾正和預防措施,降低潛在的風險和損失。常見的可用到FMEA失效模式分析的項目包括:生產(chǎn)管理;設備應用;過程管理;工程管理;焊接技術;系統(tǒng)控制與運行;頻度;物流管理;軟件分析;注塑;機加工; 印刷;PCB;供暖系統(tǒng)等等。

FMEA是在產(chǎn)品設計階段和過程設計階段,對構成產(chǎn)品的子系統(tǒng)、零件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,并分析其可能的后果,從而預先采取必要的措施,以提高產(chǎn)品的質(zhì)量和可靠性的一種系統(tǒng)化的活動。為增進大家對產(chǎn)品失效分析FMEA的認識,以下是小編整理的失效分析FMEA項目相關內(nèi)容,希望能給您帶來參考與幫助。

FMEA是在產(chǎn)品設計階段和過程設計階段,對構成產(chǎn)品的子系統(tǒng)、零件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,并分析其可能的后果,從而預先采取必要的措施,以提高產(chǎn)品的質(zhì)量和可靠性的一種系統(tǒng)化的活動。本文收集整理了一些資料,期望能對各位讀者有比較大的參閱價值。

FMEA失效分析的一般程序是什么?FMEA失效模式分析,做為防范措施專用工具,其關鍵目地是發(fā)覺、點評商品/全過程中潛在性的無效以及不良影響;尋找可以防止或降低潛在性無效產(chǎn)生的對策而且不斷健全。根據(jù)FMEA可鑒別和評定在設計方案或工程項目中將會存有的缺點方式以及危害,并明確能清除或降低潛在性無效產(chǎn)生的改進對策進而防范于未然,盡量減少各類缺點成本費,確保ic電子元件完整特性。

失效模式與影響分析即“潛在失效模式及后果分析”,或簡稱為FMEA。FMEA是在產(chǎn)品設計階段和過程設計階段,對構成產(chǎn)品的子系統(tǒng)、零件,對構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,并分析其可能的后果,從而預先采取必要的措施,以提高產(chǎn)品的質(zhì)量和可靠性的一種系統(tǒng)化的活動。

什么是FMEA?官方定義為:FMEA,即Failure Mode and Effects Analysis,是在產(chǎn)品設計階段和過程設計階段,對構成產(chǎn)品、設備的子系統(tǒng)、零件,以及構成過程的各個工序逐一進行分析,找出所有潛在的失效模式,并分析其可能的后果,從而預先采取必要的措施,以提高產(chǎn)品或設備的質(zhì)量和可靠性的一種系統(tǒng)化的活動。

FMEA即Failure Mode and Effect Analysis,意為失效模式及影響分析,是一種用來確定潛在失效模式及其原因的分析方法。FMEA通過對可能發(fā)生的(和/或已經(jīng)發(fā)生的)失效模式進行分析與判斷其可能造成的(和/或已經(jīng)產(chǎn)生的)后果而產(chǎn)生的風險程度的一種量化的定性分析計算方法,并根據(jù)風險的大小,采取有針對性的改進,從而了解產(chǎn)品(和/或制造過程)設計能力,達成一種事先預防并實施改進措施。

FMEA的定義:FMEA是一種使用自下而上(Bottom-Up)方法的定量分析(Quantitative Analysis)。它可以在設計或過程中執(zhí)行。它識別設計或過程的弱點。它從產(chǎn)品或過程的低級(組件級)開始,直至系統(tǒng)或子系統(tǒng)失效。它會突出顯示系統(tǒng)或子系統(tǒng)的關鍵特性。FMEA的主要目的是識別系統(tǒng)或產(chǎn)品早期設計過程中可能影響其安全和性能的潛在問題,并引入對策以減輕或最小化已識別潛在問題(故障模式)的影響。