可靠性驗證

- 車載集成電路可靠性驗證

- · 車電零部件可靠性驗證(AEC) · 板階 (BLR) 車電可靠性驗證 · 車用系統/PCB可靠度驗證 · 可靠度板階恒加速試驗 · 間歇工作壽命試驗(IOL) · 可靠度外形尺寸試驗 · 可靠度共面性試驗

- 環境類試驗

- · 高低溫 · 恒溫恒濕 · 冷熱沖擊 · HALT試驗 · HASS試驗 · 快速溫變 · 溫度循環 · UV紫外老化 · 氙燈老化 · 水冷測試 · 高空低氣壓 · 交變濕熱

- 機械類試驗

- · 拉力試驗 · 芯片強度試驗 · 高應變率-振動試驗 · 低應變率-板彎/彎曲試驗 · 高應變率-機械沖擊試驗 · 芯片封裝完整性-封裝打線強度試驗 · 芯片封裝完整性-封裝體完整性測試 · 三綜合(溫度、濕度、振動) · 四綜合(溫度、濕度、振動、高度) · 自由跌落 · 紙箱抗壓

- 腐蝕類試驗

- · 氣體腐蝕 · 鹽霧 · 臭氧老化 · 耐試劑試驗

- IP防水/防塵試驗

- · IP防水等級(IP00~IP69K) · 冰水沖擊 · 浸水試驗 · JIS/TSC3000G/TSC0511G防水測試 · IP防塵等級(IP00~IP69)

車用系統/PCB可靠度驗證

描述: 近年來電子行動產品的普及化及物聯網/車聯網的崛起,大量的電子零組件被應用在汽車上,印刷電路板尤為其中的關鍵零件。相對的車用電路板的質量驗證,除電子產業鏈所遵循的國際規范IPC — Association Connecting Electronics Industries針對車用電路板所訂定出之IPC-6012DA驗證規范外,還有各家車廠及Tier 1車用零部件供貨商所制訂車用電路板驗證項目,目的即為確保所生產出來的產品符合高可靠性之要求。

問題描述:

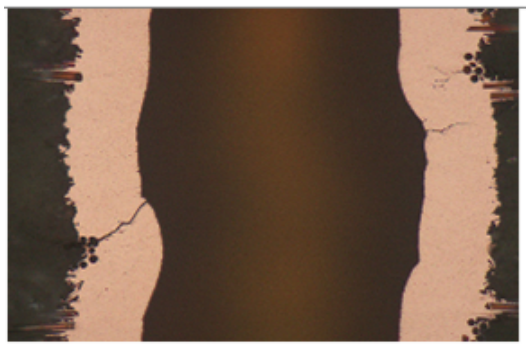

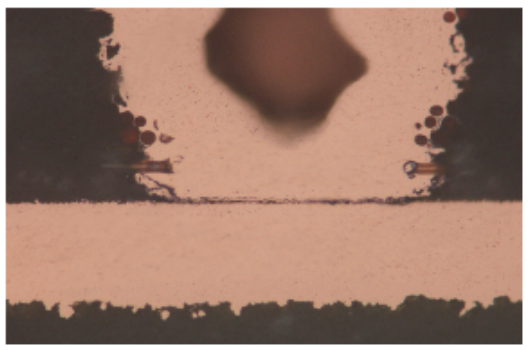

1、連接性異常:連接性異常最常看到的鍍通孔(圖一)或盲孔(圖二)、埋孔斷裂造成斷路的電性異常。

鍍通孔孔壁斷裂

盲孔底部斷裂

上述異常可以使用冷熱沖擊試驗來驗證電路板,在設定的測試條件及時間下來驗證電路板是否可以耐得住快速的冷熱變化,而不會有導通電阻變化率超目標情形,車用電路板驗證除了溫度變化的條件外,更加上了電流來模擬使用狀態讓其測試環境更加嚴苛。

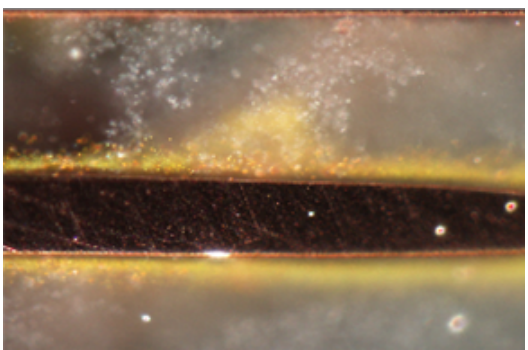

2、絕緣性異常:絕緣性異常最常見的為表面絕緣不佳或是因為制程/材料等異常,造成絕緣電阻下降而影響絕緣性不佳,甚至嚴重到短路之電性異常(圖三及圖四)。

表面線路間的絕緣異常

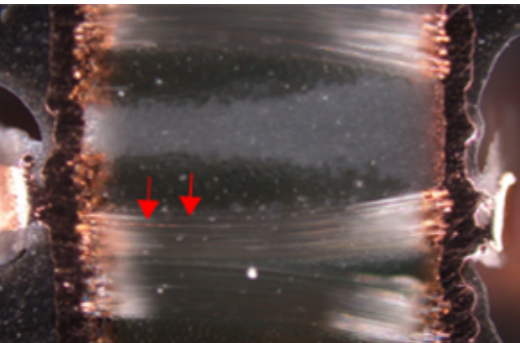

孔與孔間的玻纖絲導通

驗證絕緣異常最常見的加速因子為溫度、濕度及偏壓(Bias),無論在何種測試條件下,目的皆為驗證車用電路板在所規定的條件下,其對應時間的絕緣電阻值,而此電阻值降到何種程度算異常,或者測試多久后失效等于實際使用的壽命;每一個車用零件供貨商都會有相對應的規格及方法,遵循規范必然重要,而確保自己的產品及制程能力符合高可靠度要求。

3、爆板異常:車用電路板無鉛組裝的導入較為緩慢,但因環保觀念的提升這是一個必經的過程,而遇到的爆板問題也如一般電路板相同,因此現有車用電路板的材料與制程都必須以高可靠度的考慮進行一定程度的調整。

回焊模擬設備

SAT分析爆板異常影像

印刷電路板爆板驗證方式,可以使用回焊仿真測試來進行電路板耐熱能力的驗證,此方法關鍵參數為回焊爐的溫度對應實際電路板板溫的曲線,而這些溫度要求可參考IPC, IEC等國際規范標準或各汽車電子供貨商的電路板驗證要求;除回焊爐設備規格能力得符合要求外,另一個重點為經過回焊模擬后的檢查方式,包含非破壞檢查方式-可使用傳統外觀檢查、也可以利用SAT(超音波掃描成像)找出異常位置,接著再利用破壞性分析(微切片分析)來找出問題所在,以利電路板供貨商改善。