SMT貼片元器件焊接拆卸方法及注意事項

日期:2021-10-12 15:00:00 瀏覽量:2683 標簽: 焊接

目前,許多家用電器和儀表用了各種貼片元器件,在手藝焊接進程中,對焊接東西和焊接材料有各種具體要求。在SMT電子制造進程中,不可避免的會呈現材料異常、焊錫不良、焊膏等導致的小概率維修。那么,大家是否知道運用電子焊接相關知識?元器件焊接拆卸方法及注意事項一起來看看吧!

SMT貼片一般來說,移除加工部件并不那么容易。需求不斷練習才干把握,不然強行拆下很容易破壞SMT元器件。SMT貼片加工用焊接拆開技巧如下:

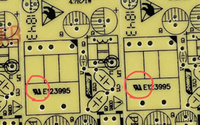

1.適用于引腳較少的貼片元件,如電阻、電容、二極管、三極管等。先在PCB上鍍錫其間一個焊盤,然后左手用鑷子將元器件固定在安裝位置,靠在電路板上,右手用烙鐵將引腳焊接在鍍錫焊盤上。左手鑷子可以松開,剩余的腳可以用錫絲替代焊接。如果很容易拆開這種部件,只需用烙鐵一起加熱部件的兩端,錫熔化后再悄悄提起部件即可。

2.關于SMT貼片具有更多引腳的機加工元件和具有更寬距離的貼片元件,采用相似的方法。先在焊盤上鍍錫,然后左手用鑷子夾住元器件焊接一條腿,剩余的腿用錫絲焊接。一般來說,最好運用熱風槍來拆開這些部件。一只手握著熱風槍吹熔焊料,另一只手在焊料熔化的一起用鑷子等夾具取出元器件。

3.關于引腳密度高的元器件,焊接過程相似,即先焊接一個引腳,再用錫絲焊接其他引腳。引腳數量多且密布,引腳與焊盤的對齊是關鍵。一般角上的焊盤都是鍍小錫的。用鑷子或手將組件與焊盤對齊,帶引腳的邊緣對齊。悄悄按壓PCB上的元器件,用烙鐵將焊盤對應的引腳焊接。

最終主張引腳密度高的元器件主要用熱風槍拆開,用鑷子夾住元器件,用熱風槍來回吹一切引腳,待元器件熔化后再提起。如果需求拆下的部件,吹氣時盡量不要對著部件中心,時間要盡量短。拆下部件后,用烙鐵清潔焊盤。

_20211012141508_492.jpg)

再來講一下焊接操作的注意事項:

(1)保持烙鐵頭的清潔

焊接時,烙鐵頭長期處于高溫狀態,又接觸焊劑等弱酸性物質,其表面很容易氧化并沾上一層黑色雜質。這些雜質形成隔熱層,妨礙了烙鐵頭與焊件之間的熱傳導。因此要注意隨時在烙鐵架上蹭去雜質。用一塊濕布或濕海棉隨時擦拭烙鐵頭,也是常用的方法之一。

(2)靠增加接觸面積來加快傳熱

加熱時,應該讓焊件需要焊錫浸潤的各部分均勻受熱,而不是僅僅加熱焊件的一部分,更不要采用烙鐵對焊件增加壓力的辦法,以免造成損壞或不易覺察的隱患。有些初學者企圖加快焊接,用烙鐵頭對焊接面施加壓力,這是不對的確的方法是,要根據焊件的形狀選用不同的烙鐵頭,或者自己修整烙鐵頭,讓烙鐵頭與焊件形成面的接觸而不是點或線的接觸。這樣,就能大大提高效率。

(3)加熱要靠焊錫橋

在非流水線作業中,焊接的焊點形狀是多種多樣的,不大可能不斷更換烙鐵頭。要提高加熱的效率,需要有進行熱量傳遞的焊錫橋。所謂焊錫橋,就是靠烙鐵頭上保留少量焊錫,作為加熱時烙鐵頭與焊件之間傳熱的橋梁。由于金屬液的導熱效率遠遠高于空氣,使焊件很快就被加熱至焊接溫度。應該注意,作為焊錫橋的錫量不可保留過多,以免造成焊點誤連。

(4)烙鐵撤離有講究

烙鐵的撤離要及時,而且撤離時的角度和方向與焊點的形成有關(一般為45度)。

(5)在焊錫凝固之前不能動

切勿使焊件移動或受到振動,特別是用鑷子夾住焊件時,一定要等焊錫凝固后再移走鑷子,否則極易造成虛焊。

(6)焊錫用量要適中

過量的焊錫不但無必要地消耗較貴的錫,而且還增加焊接時間,降低工作速度。更為嚴重的是,過量的錫很容易造成不易覺察的短路故障。焊錫過少也不能形成牢固的結合,同樣是不利的。特別是焊接印制板引出導線時,焊錫用量不足,極容易造成導線脫落。

(7)不要使用烙鐵頭作為運載焊料的工具

有人習慣用烙鐵頭沾上焊錫再去焊接,結果造成焊料的氧化。因為烙鐵頭的溫度一般在300度左右,焊錫絲中的焊劑在高溫時容易分解失效。

以上便是此次創芯檢測帶來的《SMT貼片元器件焊接拆卸技巧及注意事項》全部內容,希望能對大家有所幫助,我們將于后期帶來更多精彩內容。公司檢測服務范圍涵蓋:電子元器件測試驗證、IC真假鑒別,產品設計選料、失效分析,功能檢測、工廠來料檢驗以及編帶等多種測試項目。歡迎致電創芯檢測,我們將竭誠為您服務。