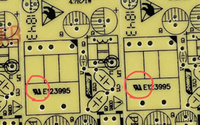

焊接是電子產品組裝過程中的重要工藝,以智能手機為代表的電子產品,其核心功能都是來自于內部包含了大大小小電子元器件的電路板,這些元件通常需要運用機械手設備來精準的放置于電路板的不同位置并完成焊接。技術不斷發展電路板上裝滿了越來越小的元件,依靠機器手來進行焊接還需檢測來保證電路板的正常運行,在我們無法靠肉眼檢查出焊接的問題,所以就需要運用X射線實時檢測裝備。

電子元件的焊接分為熔焊、壓焊、釬焊三大類。現在常用的錫焊屬于釬焊中的軟釬焊(釬料熔點低于450℃),因采用鉛錫焊料進行焊接故稱為錫焊。熔焊、壓焊一般用于大功率的電子元器件以及有特殊要求的設備上。通過X射線可以在電腦上高分辨率成像電子元器件的焊點情況,原理是利用X光能穿透非金屬物質的特性,檢查例如BGA等元件下部是否焊接良好有無短路現象等。并進行簡單的軟件設定判定焊接不良品,篩選出以下有焊接問題的器件,同時可以將X射線電子元器件檢測裝備加入生產線,進一步提高檢測效率。

_20210907112337_356.jpg)

1.連焊:相鄰焊點之間的焊料連接在一起

2.虛焊:元器件引腳未被焊錫潤濕、焊盤未被焊錫潤濕

3.空焊:基材元器件插入孔全部露出,元器件引腳及焊盤未被焊料潤濕

4.半焊:元器件引腳及焊盤已潤濕,但插入孔仍有部分露出

5.多錫:引腳折彎處的焊錫接觸元件體或密封端

6.包焊:過多焊錫導致無法看見元件腳,甚至連元件腳都得棱角都看不到

7.錫珠、錫渣:直徑、長度過大的錫渣黏在底板表面

8.少錫、薄錫:焊料未完全潤濕雙面板的金屬孔

9.錫尖:元器件引腳頭部或電路板的鋪錫層拉出呈尖形

10.錫裂:焊點和引腳之間有裂紋,或焊盤與焊點間或焊點本身有裂紋

11.針孔、空洞、氣孔:焊點內部有針眼或大小不等的孔洞

12.焊盤起翹:在導線、焊盤與基材之間的分離大于焊盤的厚度

13.斷銅箔:銅箔在電路板中斷開

14.冷焊:焊點表面不光滑,有毛刺或者呈顆粒狀

總結:以上就是《通過xray檢測電子元器件焊接質量問題》的全部內容了,焊接質量的好壞,直接影響電子電路及電子裝置的工作性能。優良的焊接質量,可為電路提供良好的穩定性、可靠性,不良的焊接方法會導致元器件損壞,給測試帶來很大困難,有時還會留下隱患,影響的電子設備可靠性。