常用的元器件裝配質量控制和檢驗方法

日期:2024-08-27 14:00:00 瀏覽量:454 標簽: 元器件

元器件裝配質量控制與檢驗是確保電子產品性能和可靠性的重要環節。以下是常用的質量控制和檢驗方法:

質量控制方法

1. 設計評審:

- 在產品設計階段進行評審,確保設計符合可制造性(DFM)和可測試性(DFT)的原則。

2. 過程控制:

- 采用統計過程控制(SPC)監控裝配過程中的關鍵參數,確保過程穩定和一致。

3. 標準作業程序(SOP):

- 制定詳細的作業指導書,確保每個工序的操作規范化,減少人為錯誤。

4. 培訓與教育:

- 對操作人員進行定期培訓,提高其對裝配質量的認識和技能。

5. 材料控制:

- 采用合格的原材料和元器件,確保材料符合相關標準和規范。

6. 供應商管理:

- 對供應商進行評估和監控,確保其提供的元器件質量穩定。

檢驗方法

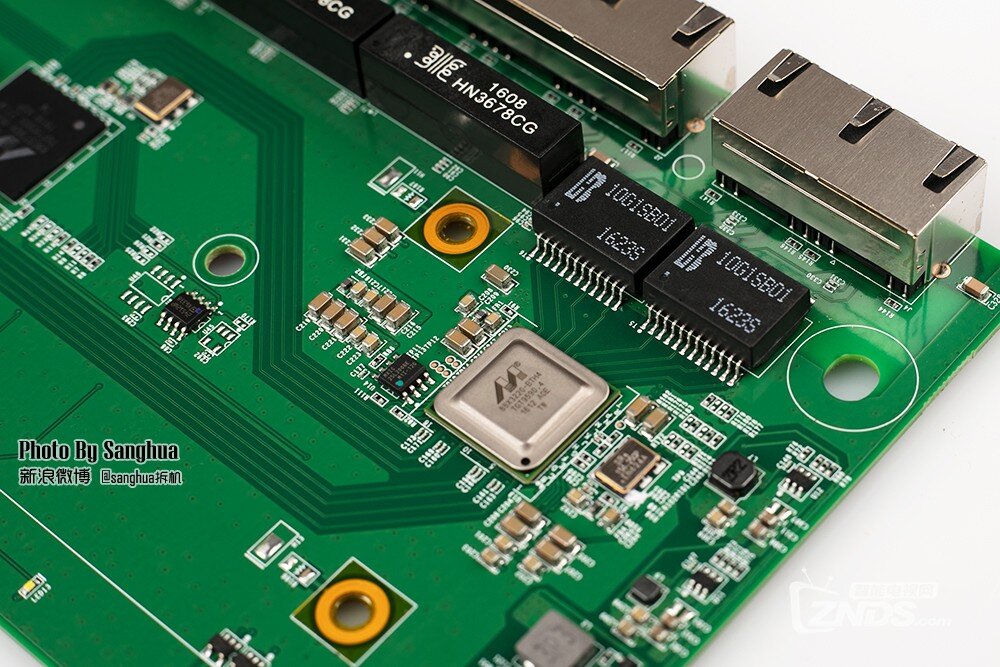

1. 視覺檢查:

- 通過目視或使用放大鏡對裝配質量進行初步檢查,識別明顯的缺陷,如焊點不良、元器件位置偏移等。

2. 焊接質量檢測:

- 使用X射線或超聲波檢測焊接點的完整性,確保焊接質量符合標準。

3. 電氣測試:

- 進行功能測試和參數測試,驗證電路的電氣性能是否正常,包括直流和交流測試。

4. 自動光學檢測(AOI):

- 使用自動光學檢測設備對裝配后的電路板進行掃描,識別元器件缺失、錯裝和焊點缺陷。

5. 功能測試:

- 在裝配完成后進行全面的功能測試,確保產品在實際工作條件下能夠正常運行。

6. 環境測試:

- 對產品進行高溫、高濕、震動等環境測試,評估其在極端條件下的可靠性。

7. 老化測試:

- 通過加速老化測試,評估產品在長期使用中的性能穩定性。

8. 失效分析:

- 對發現的缺陷進行失效分析,識別根本原因,并提出改進措施。

總結

通過有效的質量控制和檢驗方法,可以確保元器件的裝配質量,提高產品的可靠性和性能。結合設計評審、過程控制、視覺檢查、電氣測試等多種手段,可以在不同階段監控和改善裝配質量,降低故障率,提升客戶滿意度。